Durch Ausbildung dem Fachkräftemangel in der Automatisierungstechnik begegnen

Einnahmeausfälle von über 500 Milliarden Euro für die deutsche Wirtschaft bis zum Jahr 2030 aufgrund des Mangels an Fachkräften – das befürchtet eine Studie, die vom Handelsblatt zitiert wird. Die Industrie kann dem nur durch eine weiter zunehmende Automatisierung begegnen. Aber dafür benötigt sie Techniker, die Fertigungsanlagen konzipieren, programmieren, in Betrieb nehmen und warten können – also ganz speziell ausgebildete Fachkräfte.

Wie kann man Automatisierungstechnik erlernen? Am besten, indem man eine automatische Produktionsanlage aufbaut und programmiert. Aber kein Betrieb kann es sich leisten, seine Anlage, die er ja für die Fertigung benötigt, für Lehrzwecke zu verwenden. Daher hat es sich das Konstanzer Unternehmen Christiani zum Ziel gemacht, Bildungseinrichtungen und Unternehmen bei der Vermittlung technischer Lerninhalte zu helfen. In der Automatisierungstechnik kommt dabei das modulare Mechatronik-System (mMS) zum Einsatz.

Lernen mit dem modularen Mechatronik-System von Christiani

Das modulare Mechatronik-System sieht aus und funktioniert wie eine „echte“ Anlage. Es gibt Maschinen, Förderbänder, Sensoren und Roboter – alles wie bei einer richtigen Anlage, nur eben viel kleiner. Die Hochregallager enthalten keine schweren Werkstücke, sondern Würfel aus Kunststoff. Das Förderband ist zwar schmal und der Roboter hebt nur Leichtgewichte, aber die Sortiereinheit kann Bauteile unterscheiden wie eine industrielle Einheit.

Die Steuerung basiert auf einer Simatic S7, im gesamten System ist moderne industrielle Sensorik integriert, und die IOT-Funktionen können über ein Dashboard gesteuert werden. Mit diesem modularen Mechatronik-System (mMS) von Christiani können Unternehmen oder Bildungseinrichtungen auf kleinem Raum solide Kenntnisse in Automationstechnik und Mechatronik vermitteln – von den Grundlagen bis zu komplexen Themen der Industrie 4.0.

Jetzt sogar mit professioneller Software für Fabrikplanung und -simulation

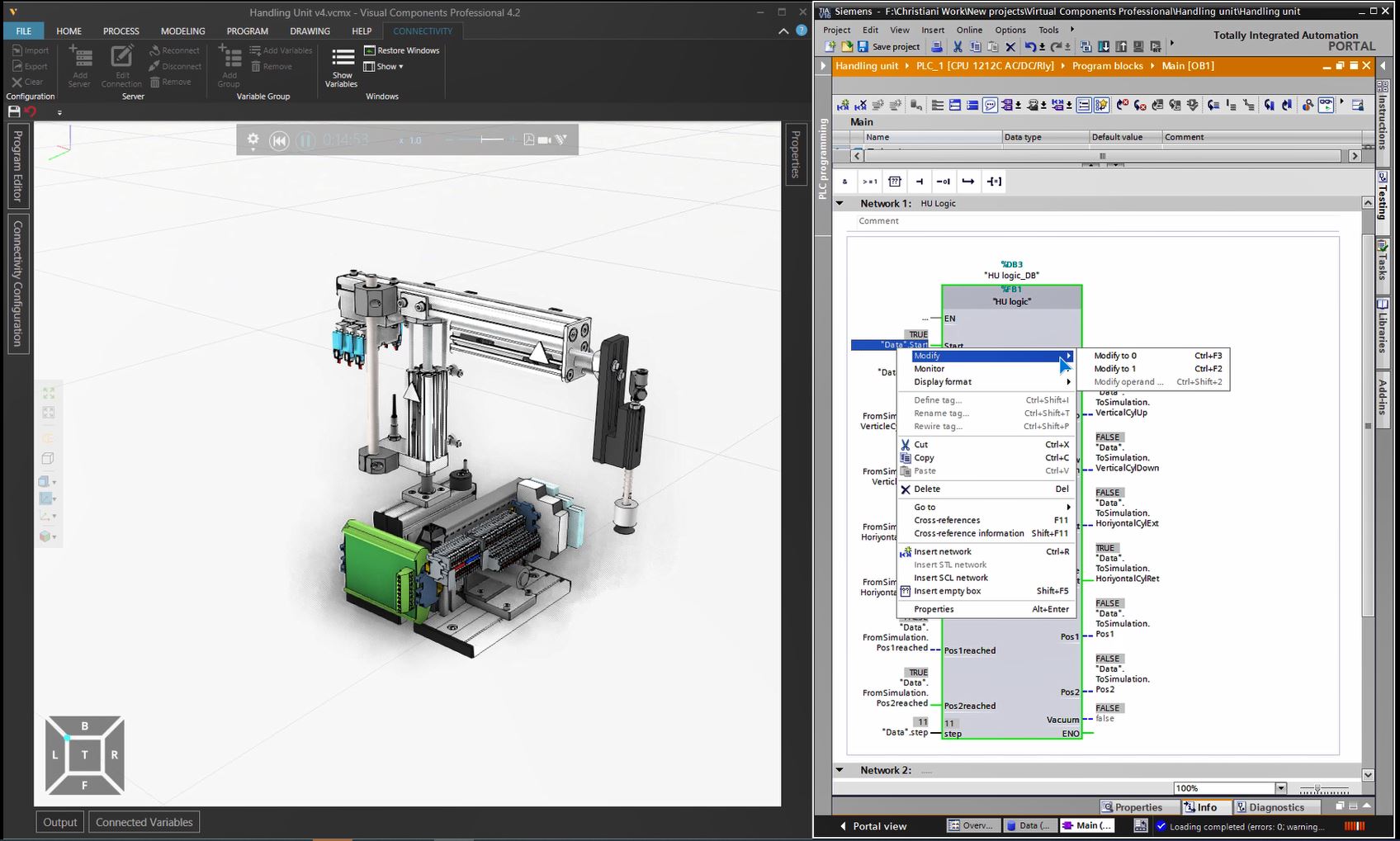

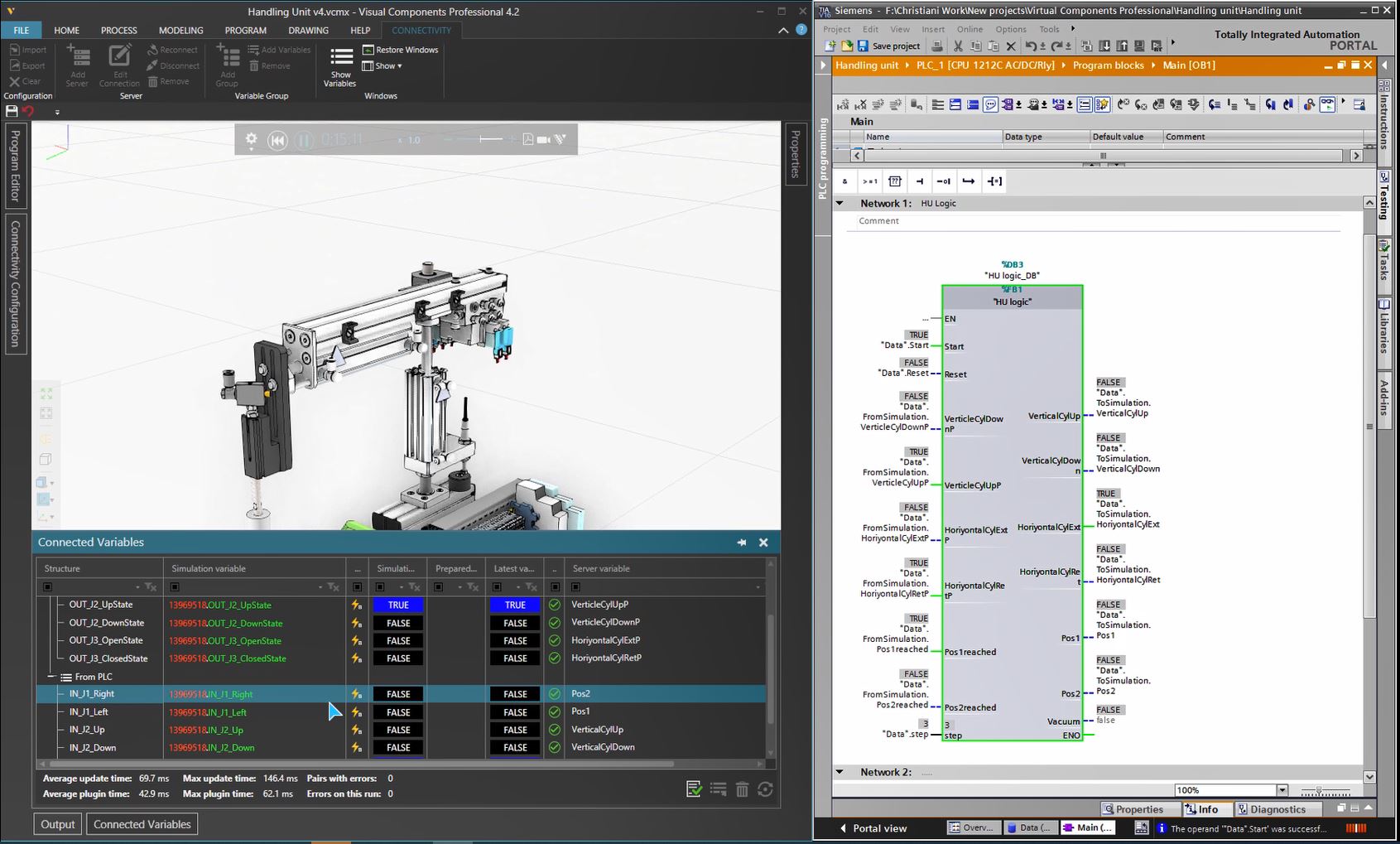

Und jetzt ganz neu: Wie bei der Planung von realen Produktionsanlagen steht eine Lösung zur Verfügung, mit der die Auszubildenden lernen, wie man eine Produktionsanlage plant und simuliert. Sie entwerfen, testen und simulieren den Aufbau zunächst in der virtuellen Umgebung, bevor sie sie zu einer realen Anlage umsetzen – genauso wie es in der Industrie ebenfalls gemacht wird.

Dieses System mit dem Namen mMS-Sim4edu basiert auf einer industriellen Fertigungssimulation, und zwar dem System Visual Components, einem Hersteller aus Finnland, der weltweit zu den führenden Lieferanten von Fabriksimulationssoftware gehört.

Mit der Software mMS-Sim4edu lassen sich Automatisierungsanlagen virtuell planen und simulieren.

Planung mit Fabrikkomponenten aus mitgelieferter Bibliothek

Mit Visual Components – und genauso mit mMS-Sim4edu – kann man eine Anlage mithilfe von Fabrikkomponenten, also Maschinen, Robotern, Förderbändern usw. entwerfen, planen und simulieren. Um einen schnellen Einsatz in der Ausbildung zu erreichen, wird die Software mit einer aufbereiteten Bibliothek ausgeliefert. Bei der industriellen Version von Visual Components enthält die Bibliothek Fabrikkomponenten namhafter Hersteller aus der Automationstechnik; im Fall der Schulungssoftware mMS-Sim4edu sind die Bibliothekskomponenten natürlich die Funktionsbaugruppen des Christiani mMS-Systems wie Roboterstationen, Sortiereinheiten, Hochregallager, Handhabungsgeräte und Förderbänder. So simuliert beispielsweise der „digitale Zwilling“ des mMS-Montageautomaten exakt das Verhalten des realen Montageautomaten. Alle physikalischen Grenzen der realen Baugruppe sind im Computermodell abgebildet.

Mit Visual Components Probleme früher erkennen und vermeiden

So können die Auszubildenden rasch und einfach Layouts erstellen, indem sie die Komponenten aus der Bibliothek direkt in die 3D-Umgebung ziehen und kompatible Komponenten wie Förderbänder mithilfe der Plug & Play-Funktion verbinden. Anschließend können sie den Ablauf der gesamten Anlage am Bildschirm simulieren und den Durchsatz unterschiedlicher Varianten vergleichen, die Größe von Puffern berechnen, die exakte Platzierung von Robotern festlegen usw. Ganz allgemein: Mit der Software von Visual Components können die Auszubildenden lernen, wie man einen digitalen Zwilling einer Anlage aufbaut und mit ihm alle möglichen Probleme früher erkennt und vermeidet.

Die Ergebnisse der Simulation können die Auszubildenden als Simulationsstatistiken mit Linien-, Flächen-, Balken- oder Kreisdiagrammen darstellen. Im Statistik-Dashboard können sie individuelle Simulationsdaten erstellen, ändern und visualisieren. Und wenn eine fundiertere Analyse erforderlich ist, können Simulationsdaten einfach in PDF- oder Microsoft Excel-Datenformate exportiert werden. Auszubildende können ihre Lösungen auch als Video, 3D-PDF-Datei, 2D-Zeichnungen oder auch in Virtual Reality-Modellen präsentieren.

Praxisorientierte Ausbildung dank Profi-Software

Christiani ist es gelungen, mit Visual Components einen der weltweit führenden Anbieter von Fabrikplanungs- und Simulationssoftware als Partner zu gewinnen. Der Stammsitz von Visual Components ist in Finnland; die Lösungen sind seit über 20 Jahren weltweit im Einsatz, bei größeren Unternehmen wie KUKA, Rehau oder AGCO (Fendt) genauso wie bei zahlreichen kleineren Firmen. Die Software von Visual Components ist einfach zu benutzen, visuell und leistungsstark. Mit ihr können Aufgaben und Tätigkeiten aus dem realen Umfeld in die digitale Umgebung übertragen werden. Die Auszubildenden können in einer vernetzten Umgebung Fertigungslösungen entwickeln, testen und simulieren. Fazit: Mit mMS-Sim4edu erhalten sie eine praxisorientierte Ausbildung.

© Dr.-Ing. Paul Christiani GmbH & Co. KG

Von der Baugruppe bis zur Industrie-4.0-Anlage: das mMS-System kann flexibel in der technischen Bildung eingesetzt werden.